Punktschweißen im Rohbau

In einer Schweißlinie, in der eine Vielzahl unterschiedlicher Fahrzeugkarosserien gefertigt wird, sollen neue Modelle mit möglichst geringer Unterbrechung eingeführt werden.

Wiest Vorteile

Nutzen für den Kunden

Nach einem Zangenwechsel benötigt die Instandhaltung nur 15 Minuten für eine Vermessung mit tool:in. Danach passen die Produktionsprogramme aller Modelle zuverlässig.

Später wurden aus Kostengründen die Elektrodenkappen durch andere mit 2 mm mehr Kupfer ersetzt. Dank LaserLAB und tool:in konnte die Umrüstaktion schnell und ohne Probleme abgeschlossen werden.

Mittlerweile wurden einige Comau-Roboter ausgetauscht und erneut mit loop:in vermessen, ohne dass danach Probleme mit der Produktionsqualität aufgetreten wären.

Case

Anlagenbeschreibung

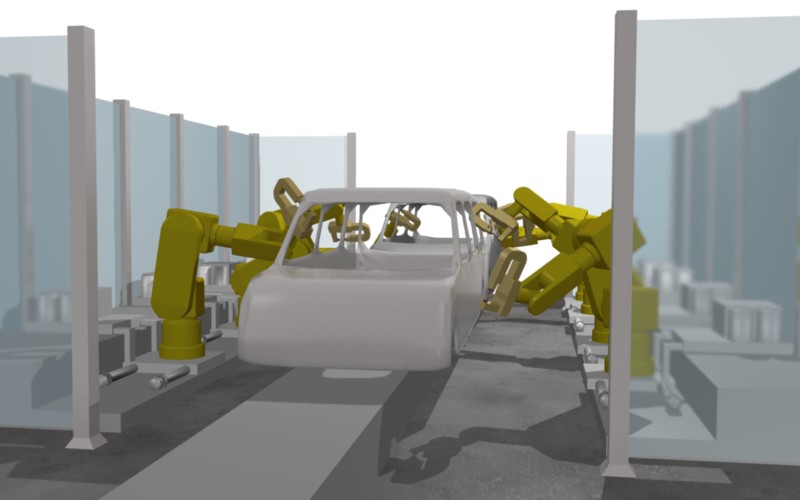

Ein großer Automobilhersteller betreibt mehrere Schweißlinien für Fahrzeugkarosserien. Zum Einsatz kommen Kuka KR125 Roboter und Comau H4 mit Punktschweißzangen.

Die Besonderheit der Anlage besteht darin, dass eine Vielzahl unterschiedlicher Modelle auf den gleichen Linien gefertigt werden und neue Modelle mit möglichst geringer Unterbrechung der laufenden Linie eingeführt werden sollen.

Aufgabenstellung

In der Vergangenheit zeigte sich, dass nach dem Austausch von Punktschweißzangen ein deutlicher Punktversatz auftrat. Ein Nachteachen führte häufig zu erneuten Crashs, da die Fertigungslinie extrem eng ist und die Schweißpunkte z.B. im Radhaus nur sehr begrenzt verändert werden können, ohne eine erneute Kollision zu riskieren.

Erschwerend kam hinzu, dass die Nachteacharbeiten für alle Modelle durchgeführt werden mussten. Diese waren aber zum Zeitpunkt der Arbeiten nicht verfügbar. Das Modell tauchte eventuell erst in der nächsten Schicht auf. Vergas man nun die Linie rechtzeitig anzuhalten und die Roboterprogramme anzupassen, kam es erneut zu einem Crash.

Zusätzlich bestand die Aufgabe darin, den Austausch der Comau-Roboter zu gewährleisten. Für diesen Robotertyp gibt es kein reproduzierbares und nachvollziehbares Verfahren zur Masterung.

Umsetzung

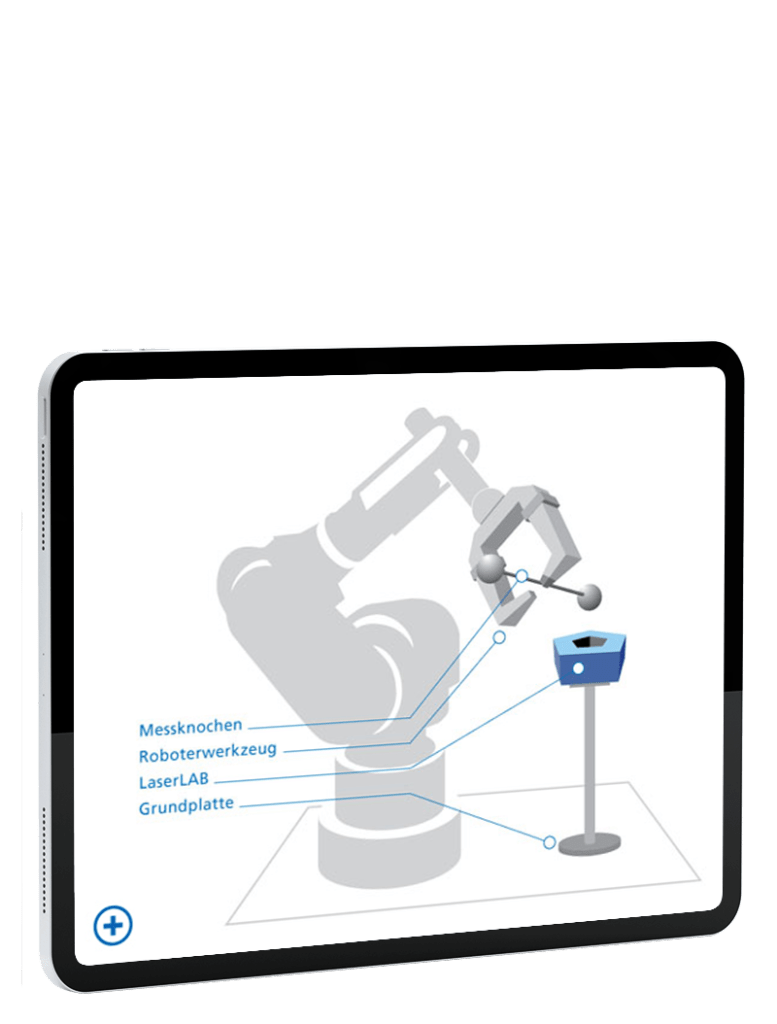

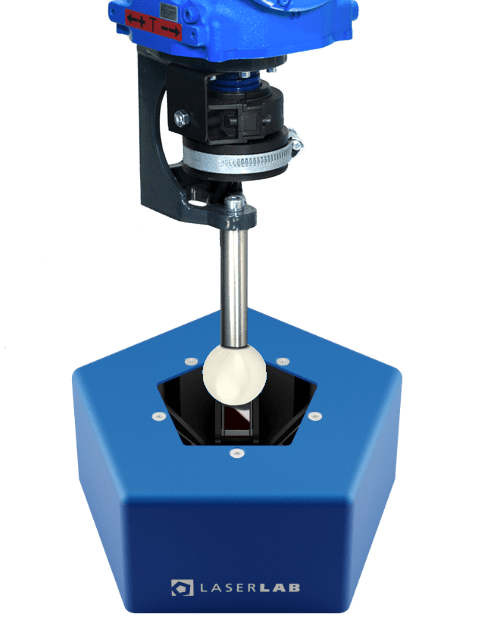

Zur Vermessung einer Punktschweißzange wurde der sogenannte Messknochen entwickelt. Es handelt sich um einen Arm mit 2 Messkugeln an den Enden und einem Morsekegel 1:10 als Adapter in der Mitte. Mit einer Zange wird die Elektrodenkappe abgezogen und der Messknochen auf den E-Arm aufgesteckt. Danach wird die Zange geschlossen. Der Messknochen sitzt nun fest auf dem E-Arm und die beiden Messkugeln können mit tool:in vermessen werden. Der TCP ist dann der Schwerpunkt der beiden Kugeln. Der Messknochen ist für die gängigen Kappengrößen in 13, 16 und 20 mm erhältlich.

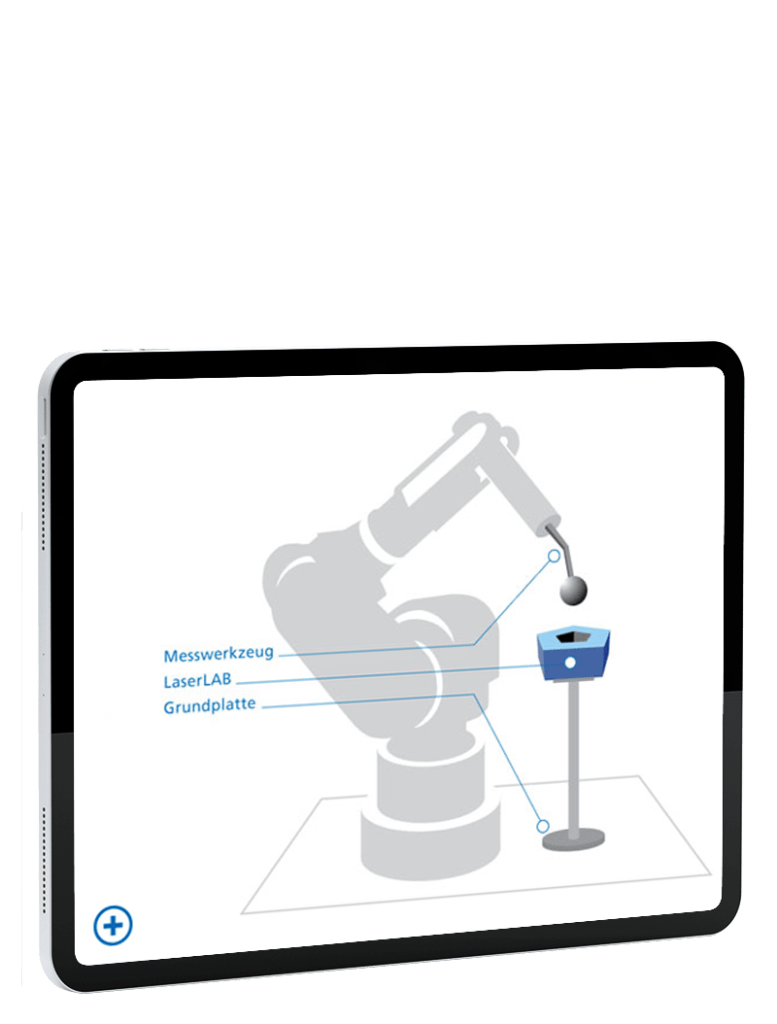

Es ist davon auszugehen, dass im Falle einer Vermessung die Linie voll mit Karosserien ist und es einen nicht vertretbaren Aufwand darstellen würde, die Linie frei zu fahren. Deshalb wurde ein Winkelständer entwickelt, der in Aufnahmen am Förderband geschraubt werden kann, während sich die Karosserie noch in der Station befindet.

Für die Comau Roboter wurde zusätzlich noch ein loop:in durchgeführt.

Produkte

Diese Wiest Produkte wurden verwendet:

Technischer Support

Wenden Sie sich bei allen technischen Fragen an unser Support-Team.

+49 (0)821 123 456

Technischer Support

Wenden Sie sich an unser Support-Team bei allen technischen Fragen

+49 (0)821 123 456

Weitere Cases

Hier finden Sie weitere Cases zum Thema

Schnelle Inbetriebnahme von Offlineprogrammen

Schnelle Inbetriebnahme von Offline-Programmen Um offline generierte

Schwerzugängliche Maschinenbeladung

Schwerzugängliche Maschinenbeladung Bei der Verlagerung einer hochkomplexen,