Bahnschweißen mit manuellem Vorrichtungswechsel

Aufgrund kleiner Losgrößen muss die Anlage sehr häufig umgerüstet werden. Das Umrüsten führt jedes Mal zu einem sehr langen Produktionsausfall.

Case

Anlagenbeschreibung

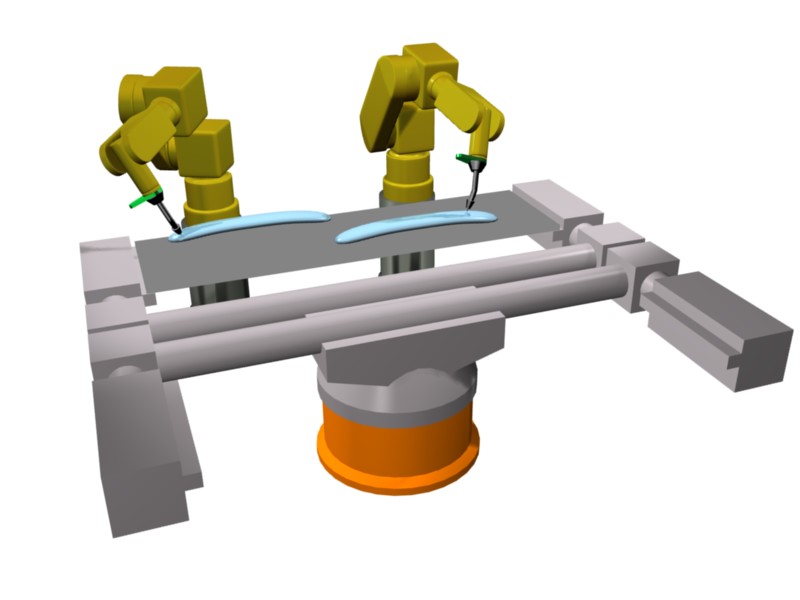

Die Anlage besteht aus zwei KUKA-Robotern KR16 L6 zum Bahnschweißen. Es werden Stoßstangenteile für die Automobilindustrie hergestellt. Die Roboter arbeiten an einem Drehtisch, der auf jeder Seite eine Vorrichtung aufnehmen kann, in die die zu schweißenden Teile eingespannt werden. Die Roboter schweißen die Teile auf der einen Seite, der Anlagenbediener entnimmt währenddessen die fertigen Teile aus der zweiten Vorrichtung und legt neue Teile ein.

Aufgabenstellung

Der Kunde fertigt auf der Anlage Losgrößen von einigen hundert Stück. Die Anlage muss daher zwei- bis dreimal pro Woche umgerüstet werden. Da beim Umrüsten die neue Vorrichtung nur ungenau eingelegt werden kann, müssen alle Schweißprogramme neu geteacht werden. Dadurch dauert ein Umrüstvorgang bis zu acht Stunden, also eine ganze Schicht, in der nicht produziert werden kann.

Umsetzung

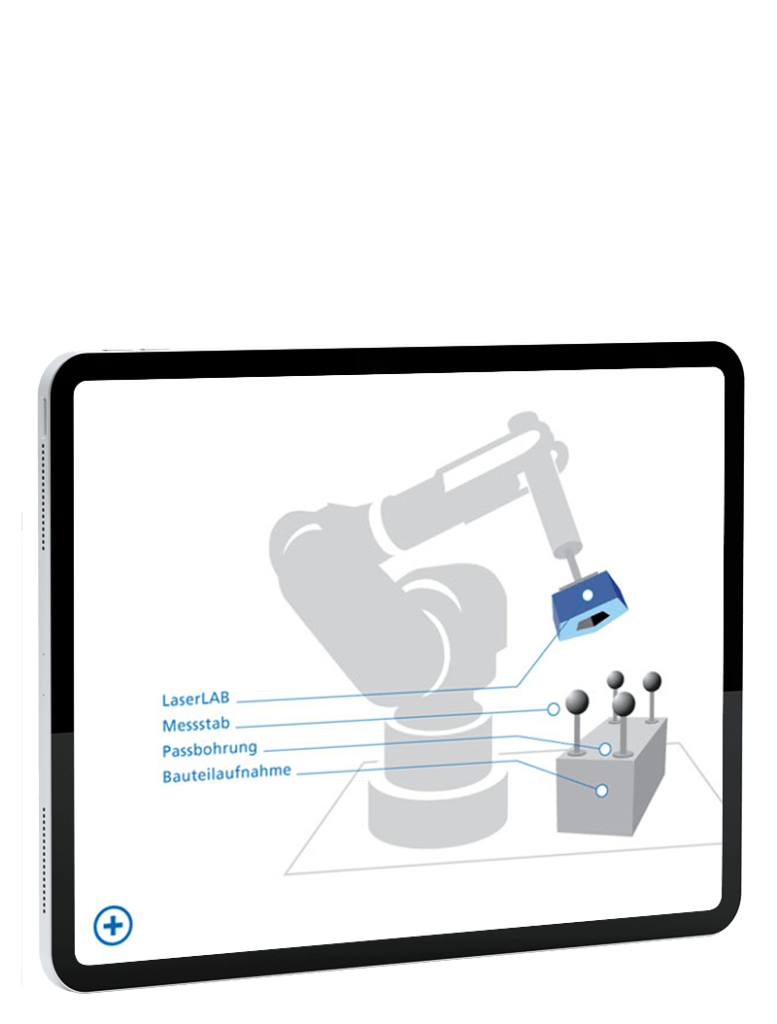

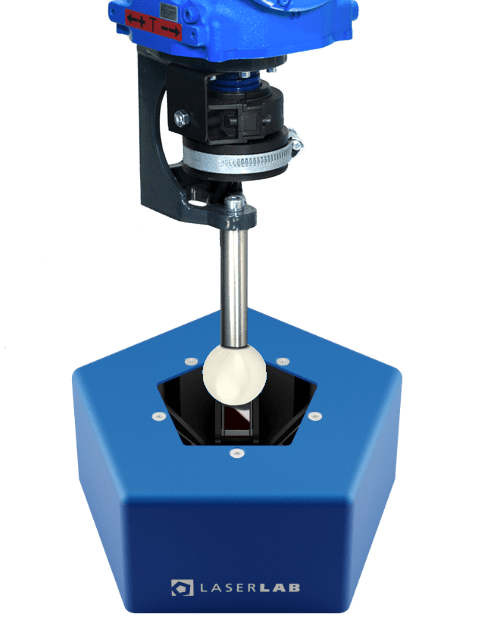

Nach dem Aufsetzen der Vorrichtung mit einem Gabelstapler wird die Base mit LaserLAB vermessen. Durch die Vermessung stimmen die Programmpunkte wieder exakt überein, ein Nachteachen entfällt komplett.

Zusätzlich wird das RotoLAB zur automatischen Kontrolle und Korrektur der Werkzeugkoordinaten eingesetzt.

Produkte

Diese Wiest Produkte wurden verwendet:

Technischer Support

Wenden Sie sich bei allen technischen Fragen an unser Support-Team.

+49 (0)821 123 456

Technischer Support

Wenden Sie sich an unser Support-Team bei allen technischen Fragen

+49 (0)821 123 456

Weitere Cases

Hier finden Sie weitere Cases zum Thema

Schnelle Inbetriebnahme von Offlineprogrammen

Schnelle Inbetriebnahme von Offline-Programmen Um offline generierte

Schwerzugängliche Maschinenbeladung

Schwerzugängliche Maschinenbeladung Bei der Verlagerung einer hochkomplexen,