Rüstzeitoptimierung und schnelle Wartung nach Crash

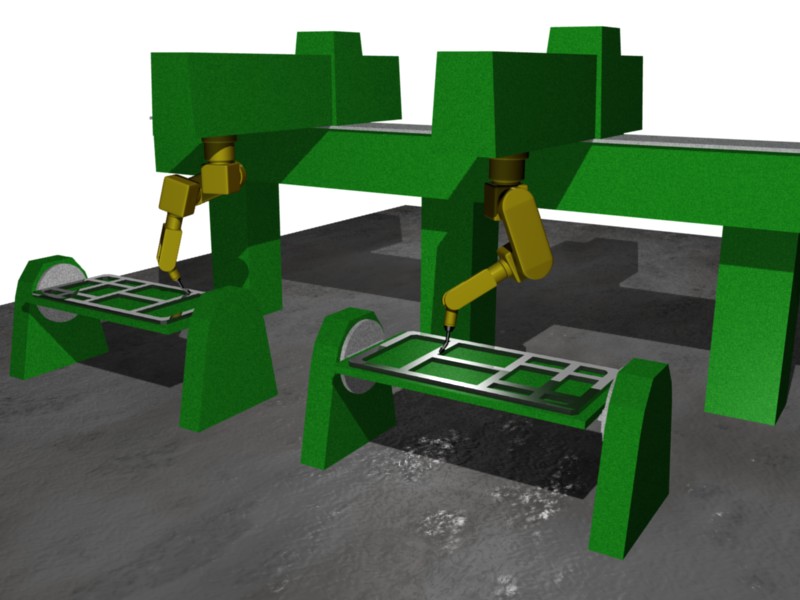

Der Kunde betreibt mehrere XY-Portale mit Motoman HP20-Robotern und NX100-Steuerung. Dort werden sogenannte Rahmentafelverschraubungen, die für den Gerüstbau benötigt werden, im MIG/MAG-Schweißverfahren ausgeschweißt. Die Rahmen werden auf Vorrichtungen gespannt und diese auf einen Positionierer in der Roboterzelle abgesteckt.

Vorteile

Nutzen für den Auftraggeber

Nach einem Crash oder zur Überprüfung des Roboters ist der Kunde in der Lage, alle 6 Roboterachsen und die beiden Portalachsen in nur 20 Minuten zu mastern. Eine Steighilfe für den Zugang zu den Portalachsen ist nicht mehr erforderlich.

Nach einem Vorrichtungswechsel wird die neue Vorrichtung mit dem Roboter und dem LaserLAB schnell und präzise vermessen, so dass kein Nachmessen mehr notwendig ist.

Durch die einfache Bedienung des LaserLAB ist der Kunde in der Lage, die Vermessung seiner Vorrichtungen nach und nach selbst durchzuführen.

Case

Anlagenbeschreibung

Aufgabenstellung

Die ursprüngliche Aufgabenstellung bestand darin, ein Verfahren zu entwickeln, um den Roboter und die Portalachsen schnell und automatisch zu mastern. Der Kunde hat mit seinen Robotern relativ häufig Crashs mit der Folge, dass die Masterung des Roboters oder der Portalachsen nicht mehr stimmt. Die anschließende Kalibrierung mit dem von Motoman angebotenen elektronischen Messtaster nimmt 1 bis 2 Stunden in Anspruch. Diese Zeit sollte deutlich verkürzt werden.

Die zweite Aufgabe, die uns gestellt wurde, war die Verkürzung der Rüstzeiten. Die Vorrichtungen haben eine Größe von 2,5 m x 1,5 m und werden mit einem Gabelstapler in den Positionierer gehoben. Die Vorrichtungen sind jedoch relativ ungenau gespannt, so dass nach einem Wechsel der Vorrichtung das Roboterprogramm immer verschoben und neu geteacht werden musste. Je kleiner die Losgrößen der produzierten Teile werden, desto wichtiger wird es, die Rüstzeiten zu optimieren.

Umsetzung

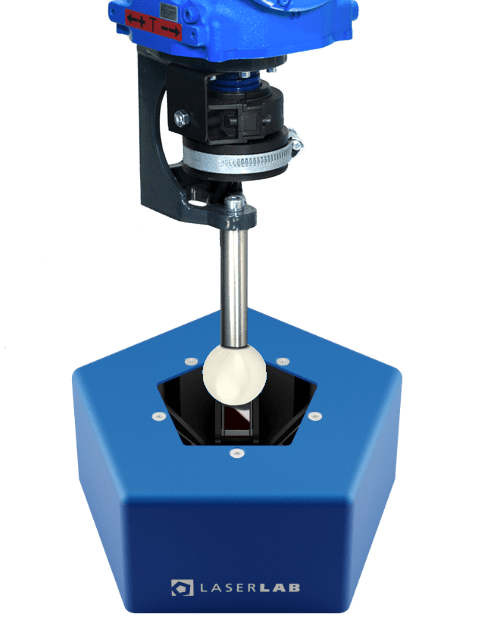

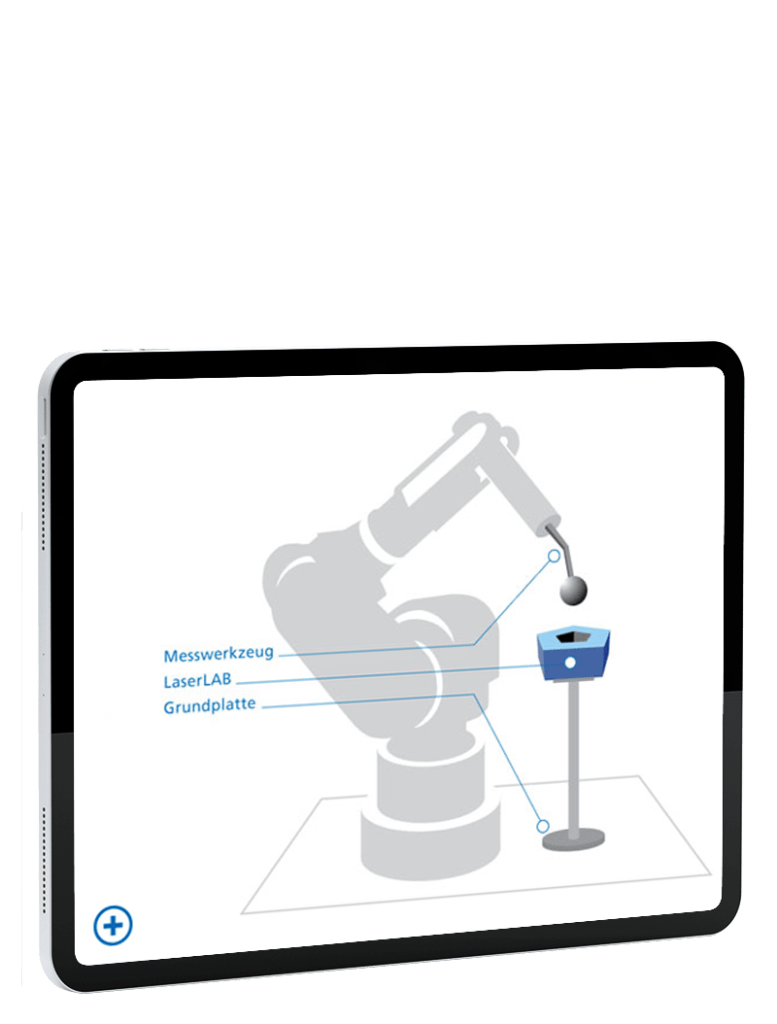

An einem Pfeiler des Portals wurde eine Grundplatte befestigt, an die das LaserLAB angeflanscht wurde. An den Schweißbrenner wurde anstelle der Kontaktspitze ein Messstab mit Messkugel angeschraubt. Der Messstab wurde so ausgerichtet, dass der Mittelpunkt der Messkugel dem Arbeitspunkt des Schweißdrahtes (TCP) entspricht. Mit dem LaserLAB und der Software loop:in wurden jetzt alle Roboterachsen und die Achsen des XY-Portals automatisch so gesteuert, dass die Messkugel stets im Zentrum des LaserLABs blieb. Auf diese Weise wurden ca. 30 Messungen durchgeführt, aus denen die optimalen Werte für die Masterung des Roboters ermittelt wurden.

In einem zweiten Schritt wurden an einer Vorrichtung 4 Passbohrungen zur Aufnahme von Messstäben angebracht. Die Roboter sind mit einem Schnellwechselsystem ausgestattet. Der Schweißbrenner kann schnell entfernt und stattdessen eine Halterung für das LaserLAB aufgespannt werden. Mit einem eingelernten Roboterprogramm werden nun die 4 Messstäbe mit dem Roboter und dem LaserLAB vermessen. Das Ergebnis der Messung ist ein sogenanntes User-Koordinatensystem, das direkt an den Roboter übertragen wird. Die Genauigkeit, mit der die neue Position der Vorrichtung gemessen wurde, betrug maximal 0,4 mm.

Produkte

Diese Wiest-Produkte kamen zum Einsatz:

Technischer Support

Wenden Sie sich bei allen technischen Fragen an unser Support-Team.

+49 (0)821 123 456

Technischer Support

Wenden Sie sich an unser Support-Team bei allen technischen Fragen

+49 (0)821 123 456

Weitere Cases

Hier finden Sie weitere Cases zum Thema

Schnelle Inbetriebnahme von Offlineprogrammen

Schnelle Inbetriebnahme von Offline-Programmen Um offline generierte

Schwerzugängliche Maschinenbeladung

Schwerzugängliche Maschinenbeladung Bei der Verlagerung einer hochkomplexen,