Offline-Programmierung von 12 Achsen

In einer Anlage zum Schweißen sehr großer Baugruppen führen die offline generierten Programme zu Abweichungen.

Vorteile

Nutzen für den Auftraggeber

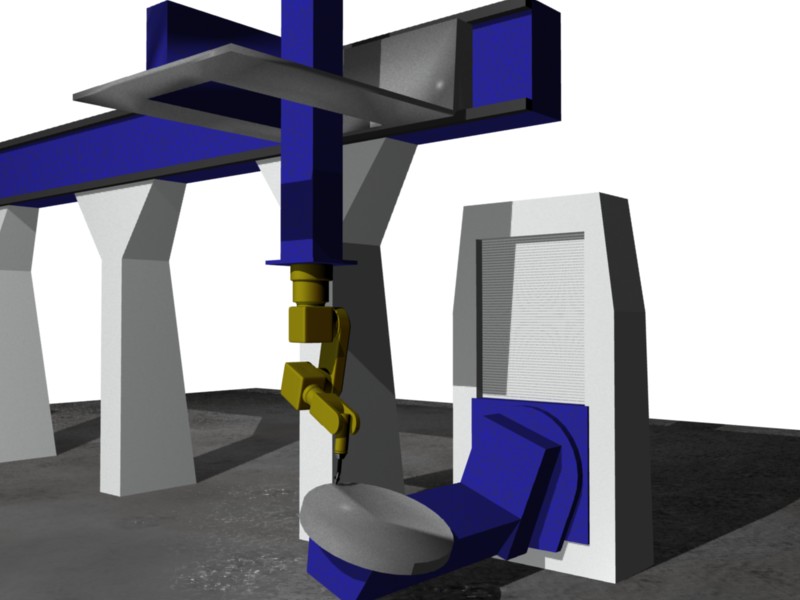

Die Genauigkeit der Gesamtanlage mit 12 Achsen, bestehend aus Portal Roboter, Tool und 3-Achs-Positionierer konnte wesentlich gesteigert werden. Ein Test mit einem offline generierten Programm ergab eine Verbesserung der Gesamtgenauigkeit von mehreren Zentimetern auf 1,5 mm.

Die Vermessung mit LaserLAB und loop:in dauert weniger als 5 Minuten und kann vom Kunden jederzeit wiederholt werden. Der Roboter und die Portalachsen werden von loop:in als Ergebnis der Kalibrierung auf die Positionen für die Feinkalibrierung gestellt. Der Kunde führt an dieser Position einfach eine Feinkalibrierung aller Achsen durch.

Bei Verlust der Justage kann der Kunde alle Achsen automatisch kalibrieren. Bisher musste er einen Steiger mehr einsetzen um die Portalachsen in einer Höhe von ca. 3 Metern auf seine Justagestellungen zu fahren.

Case

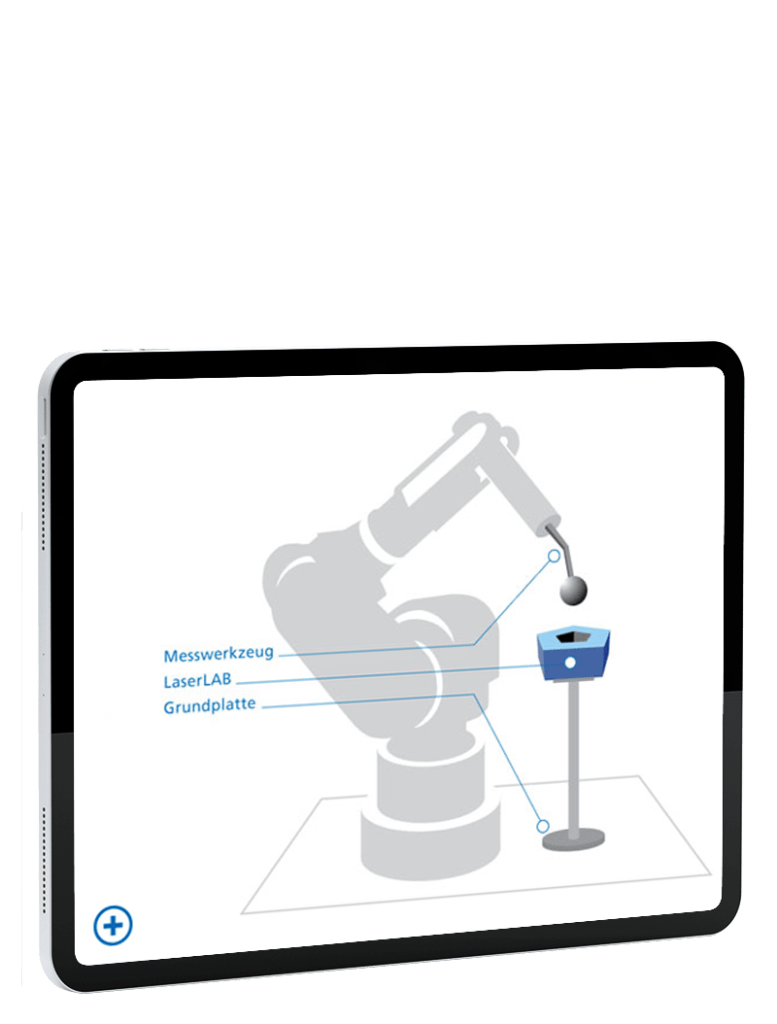

Anlagenbeschreibung

Aufgabenstellung

Der Kunde fertigt an der Anlage teilweise Losgrößen von nur einem Stück. Das heisst die Roboterprogramme müssen individuell für jedes Bauteil erstellt werden. Beim normalen Teach-In-Verfahren würde das bedeuten dass während dieser Zeit auf der Anlage nicht produziert werden kann.

Darüber hinaus ist es extrem schwierig und langwierig, eine Anlage mit zwölf Achsen zu teachen. An einem CAD-System lassen sich die optimalen Bahnen für den Schweissprozess wesentlich besser und schneller ermitteln als das im Teach-In-Verfahren möglich ist.

Das Problem des Kunden besteht nun darin, dass die offline generierten Programme auf der realen Anlage zu Abweichungen von bis zu 30 mm führten. Dies liegt zum einen an der mangelnden Absolutgenauigkeit des Systems Roboter und Portal, als auch daran, dass sich die geometrische Beziehung zwischen Portal und Positionierer mit den Standard-Methoden des Roboterherstellers nur ungenau bestimmen ließ.

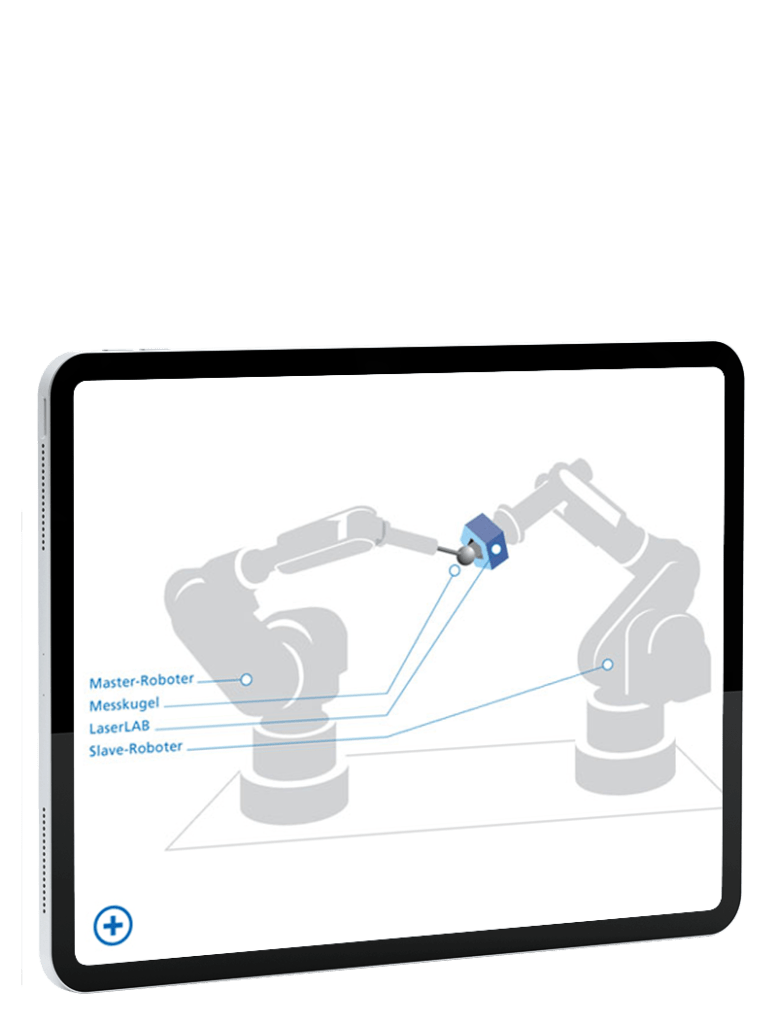

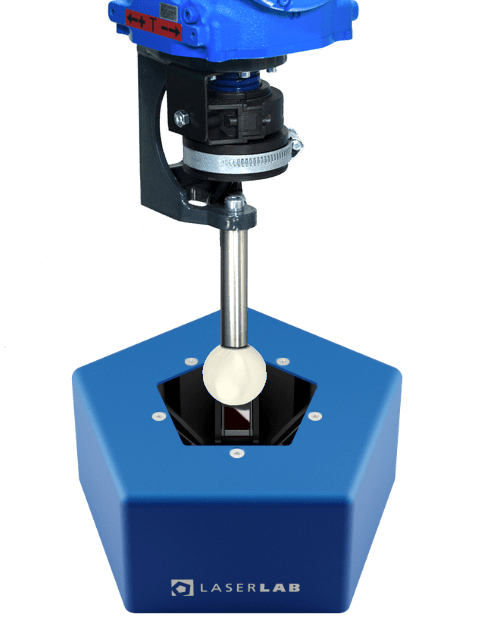

Umsetzung

An einen Pfeiler des Portals wurde eine Grundplatte angebracht und dort das LaserLAB angeflanscht. An den Schweissbrenner wurde statt der Kontaktspitze ein Messstab mit Messkugel eingeschraubt. Der Messstab wurde so ausgelegt, dass der Mittelpunkt der Messkugel dem Arbeitspunkt des Schweissdrahtes (TCP) entspricht. Mit dem LaserLAB und der Software loop:in wurden jetzt alle Roboterachsen und die Achsen des XYZ-Portals automatisch gesteuert, so dass die Messkugel stets im Zentrum des LaserLABs blieb. Auf diese Weise wurden ca. 30 Messungen gewonnen aus denen die optimalen Werte für die Feinkalibrierung des Roboters ermittelt wurden.

In einem zweiten Schritt wurde die geometrische Beziehung der Zusatzachsen (Positionierer) zum Portal bestimmt. Dafür wurde das LaserLAB aussermittig an die Drehachse des Positionierers geflanscht. Die Position des LaserLABs wurde jetzt an zwölf verschiedenen Positionen mit dem absolutgenauen System aus Portal, Roboter und Messkugel vermessen. Dabei war es wichtig die Zusatzachsen an möglicht unterschiedliche Positionen zu bewegen.

Die Vermessung wird mittels eines halbautomatischen Verfahrens von der Software kir:in durchgeführt. Das Ergebnis der Kalibrierung wird von kir:in in der Datei moc.cfg gespeichert, die in den Roboter geladen worden ist.

Produkte

Mit diesen Produkten kann die Lösung umgesetzt werden

Technischer Support

Wenden Sie sich bei allen technischen Fragen an unser Support-Team.

+49 (0)821 123 456

Technischer Support

Wenden Sie sich an unser Support-Team bei allen technischen Fragen

+49 (0)821 123 456

Weitere Cases

Hier finden Sie weitere Cases zum Thema

Schnelle Inbetriebnahme von Offlineprogrammen

Schnelle Inbetriebnahme von Offline-Programmen Um offline generierte

Schwerzugängliche Maschinenbeladung

Schwerzugängliche Maschinenbeladung Bei der Verlagerung einer hochkomplexen,